Ja, auch Poma Stangenschlepper sind kuppelbare Umlaufbahnen, wenn zugegeben auch in spezieller Art und Weise. Jean Pomagalski, ein gebürtiger Pole, welcher als Kind mit seiner Familie im 1. Weltkrieg in Frankreich zuflucht suchte und dort die Staatsbürgerschaft bekam, war der Gründer der heute noch tätigen Herstellerfirma Poma. Jean Pomagalski war ein Sportler, fuhr gerne Ski und war ein sehr intelligenter Handwerker mit guter Schulbildung. Er erkannte, dass Aufstiegshilfen für die Skifahrer bequem sei und entwickelte im Jahr 1935 zusammen mit zwei Freunden in L’Alpe d’Huez einen ersten Skilift. In Davos war bereits ein Skilift des Typs Constam in Betrieb, welcher sich jedoch von der Art und Funktion doch deutlich zu jenem von Pomagalski unterschieden hat. Pomagalski verbaute weniger Seilrollen an den Stützen und verwendete anders als bei seinem Konkurrent Constam Teleskopstangen mit einem Tellergehänge als Fahrbetriebsmittel.

- System Poma (Skilift Furgge I Grächen)

- System Constam (Skilift Furgge II Grächen)

Der Skilift in L’Alpe d’Huez ging am 7. Januar 1936 in Betrieb. Er funktionierte noch etwas anders als die spätere patentierte Standardware. Die Klemmen der Teleskopstangen wurden noch mittels einem fixen Mitnehmer am Förderseil vorwärts geschoben. Ein zweiter Mitnehmer weniger Meter vor dem ersten verhinderte, dass die Klemme samt Stange bei der Talfahrt nach unten rutschen konnte. Bei diesem System war es unumgänglich, dass die Teleskopstangen auch ihre Runden drehten, obwohl kein Skifahrer sie benutzte. Dies wollte Pomagalski verhindern. Nach seiner Einschätzung war es unnötig, dass die Fahrbetriebsmittel Verschleiss ausgesetzt sind, wenn keine Skifahrer damit fuhren. So tüftelte er an einer Klemme, welche ohne erwähnte Mitnehmern auskam. Die kuppelbare Skiliftklemme ist geboren. Der erste Skilift mit dem auch noch heute bewährten System ging im Winter 1936/1937 in Betrieb. Kinderkrankheiten hatten zur Folge, dass bis 1944 die Technik weiterentwickelt und verbessert wurde. Als die Kinderkrankheiten erfolgreich beseitigt wurden, waren Lizenzabnehmer sehr interessiert ebenfalls kuppelbare Stangenschlepper in ihrem Sortiment anzubieten. Unter anderem waren dies die berühmten Firmen wie Montagner, Gimar Montaz Mautino und der Schweizer Hersteller Giovanola aus Monthey.

Quelle: www.remontees-mecaniques.net

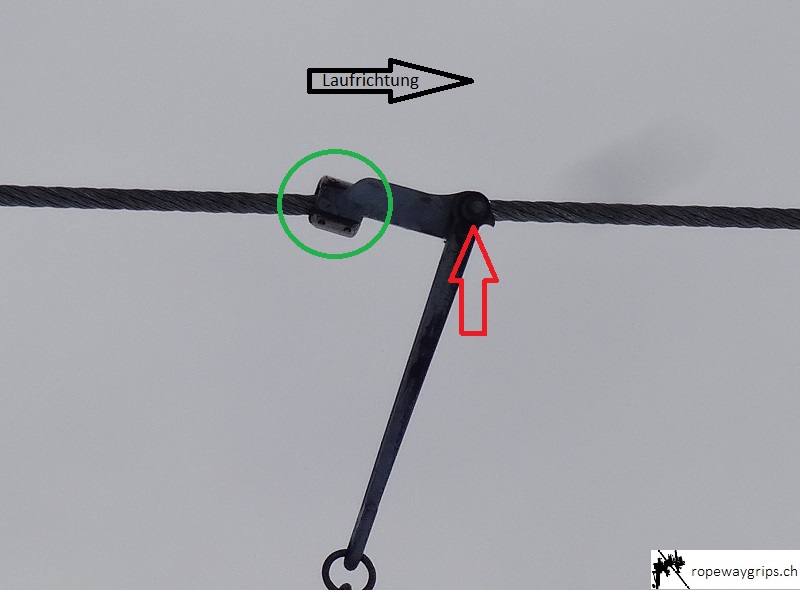

Die Klemme basiert auf einer im Prinzip sehr einfachen bistabilen Gewichtsklemme. Beide Klemmbacken sind starr. Einfach erklärt besteht die Klemme aus einem Rohr, durch dessen das Förderseil hindurchgefädelt ist. Das Rohr, respektive das Klemmenrohr, lässt sich nur durch ein Werkzeug und im Stillstand aufschliessen, geöffnet wird die Klemme nämlich während des Betriebes nie. Das Rohr hat einen grösseren Innendurchmesser als das Förderseil über einen Aussendurchmesser verfügt. Auf der Strecke verkantet sich die Klemme mittels Kraftschluss ans Förderseil. Diese „Verkantung “ wird im folgenden Bild schön in Szene gesetzt (grün):

Wird das Rohr in der Talstation mithilfe einer Kuppelschiene parallel zum Förderseil gestellt, läuft das Förderseil einfach durch das Klemmenrohr hindurch. Sobald die Klemme durch einen mechanischen Öffner freigegeben wird, fällt die Klemme von der schiefen Ebene der Kuppelschiene runter und verkantet sich an das Förderseil. So kuppelt sich die Klemme an und nimmt die Geschwindigkeit der Förderseils sofort auf. Durch das Eigengewicht der Teleskopstange, plus die Nutzlast und durch das Hebelverhältnis wird die Klemme mit einer exzentrischen Belastung ins Förderseil verhakt, so dass die Klemme nicht ins rutschen kommen kann. Die Hebelwirkung bewirkt, dass die Klemme auch bei der Talförderung nicht zu rutschen beginnt.

Umgekehrt werden die Teleskopstangen nach dem Auskuppelvorgang in der Talstation in einem Magazin gesammelt. Dies geschieht so, indem die verkantete Klemme am Fördeseil mithilfe der Antriebsscheibe um 180° sich dreht und auf der Bergseite anschliessend auf die schiefe Ebene der Kuppelschiene auffährt. Die Kuppelschiene hebt den Hebel (roter Pfeil) nach oben und stellt das Klemmenrohr wieder parallel zum Förderseil.

- Magazin ohne Förderseil

- Beide Klemmbacken starr

- Riesiges Magazin

- Eingekuppelte Klemmen in der Talstation

Ein Vorteil des kuppelbaren Skiliftes besteht darin, dass sich die Fahrgeschwindigkeit vom System Constam deutlich abhebt. Das war auch ein Ziel Pomagalski’s. Ein weiterer Vorteil ist die Tatsache, dass Kurven in alle Himmelsrichtungen und Radien ohne weiteres befahren werden können. Die Aufmachung der Klemme mit der Teleskopstange ist beweglich ausgeführt und kann mittels Führungsschienen optional in die richtige Position gestellt werden. Damit lässt es sich quasi jede Kurve bei der Plan- und Bauphase verwirklichen. Ein Vorteil kann aber auch ein Nachteil sein. Bei jeder Tragstütze, ob es sich nun um eine Kurve handelt oder nicht, müssen Führungsschienen angebracht werden, welche die Teleskopstange und Klemme über die Seilrollen hieven. Ein grober Verschleiss des Materials ist somit vorprogrammiert und verhindert Langlebigkeit. Auch das Förderseil schadet unter den Umständen, dass sich die Klemme darin verhakt und muss folglich öfters ersetzt werden als dies beim System Constam der Fall ist.

- Kurve mit Führungsschienen

- Kurve auf dem Col des Mosses

- Tragstütze

- Detail Klemme

- Strecke eines Pomaliftes in Spanien

Lange war es üblich, dass sich die Klemmen der jeweiligen Teleskopstange an der Bergstation nicht vom Förderseil löste oder auskuppelte und eine umgangssprachlich fliegende Umlenkscheibe verbaut wurde. Der Fahrgast musste die Teleskopstange sofort loslassen und die Abstiegsstelle schnellstmöglich verlassen, ehe der nächste Fahrgast dazu stösst. Um den Ausstieg zu erleichtern, kam die Firma Montagner 1983 auf die Idee, auch die Bergstation kuppelbar auszuführen. Dies Funktioniert so: Ein kurzes Teilstück wird mit einer Kuppelschiene versehen. Die Förderung übernimmt eine Kette, die vom Förderseil aus durch ein Reibrad betrieben wird. Die Klemme fährt auf die Kuppelschiene auf, löst sich vom Förderseil und wird dadurch abgebremst. Die Kette, welche eine geringere Geschwindigkeit wie das Förderseil besitzt, fördert die Klemme auf die andere Seite der Kuppelschiene und gibt die Klemme wieder frei. An dem Zeitpunkt, an dem die Klemme ausgekuppelt ist, kann sich der Fahrgast bequem von dem Teller zwischen den Beinen lösen und kann so ungestört die Abstiegsstelle verlassen.

- Kuppelbare Bergstation System Poma

- System Montagner (Kette)

- Fliegende Umlenkscheibe